El título de este artículo, podría sugerirte que se trata de un tema alejado de lo que solemos estudiar, pero a continuación veremos el por qué sí es un tema de relevancia; para ello debemos empezar por entender de qué tratan las pinturas.

Si prefieres escuchar la información en vez de leerla, puedes ir al final de esta publicación donde tengo el enlace a este mismo artículo, en VIDEO.

Tipos de Pintura

Todas las pinturas están hechas en base a resinas, las cuales son responsables de su adherencia y es en base a éstas que se determina la diferencia entre una pintura y otra; por tanto, conociendo los diferentes tipos de pintura que existen, conoceremos también el uso apropiado de cada una.

Tipos de Resinas

- Poliuretano

- Poliéster

- Acrílica

- Vinílica

- Alquídica

- Epóxica

De entre todas estas resinas, son la acrílica y la vinílica, las que se emplean para crear pinturas a base de agua, generando la pintura látex, que a pesar de ser soluble a base de agua, al secar generan cierta impermeabilidad gracias a sus aditivos; y generalmente se emplea para pintar paredes de exteriores, interiores y techos.

Por otro lado, también a partir de las resinas de poliuretano, poliester, y de las resinas acrílica y vinílica, se crean pinturas a base de aceite, es decir, pinturas que son solubles en thinner, aguarrás o gasolina, que son los disolventes más comunes. Las pinturas resultantes, se emplean generalmente para pintar vehículos.

Luego, con la resina alquídica, es con la que se obtienen pinturas anticorrosivas. Entonces es muy probable que si vas a la ferretería y pides un bote de pintura anticorrosiva, te vendan una pintura en base a la resina alquídica.

Finalmente, la pintura hecha a partir de la resina epóxica, es también una pintura anticorrosiva, pero es diferente a todas las anteriores, debido a que la resina tiene un catalizador, lo cual le da una resistencia superior. Es por ello que este tipo de pintura suele utilizarse para pintar maquinaria pesada, maquinaria de construcción o maquinaria industrial; es decir, maquinaria sometida a desgaste constante por agentes agresivos.

¿Y cómo se aplican estas pinturas anticorrosivas en nuestras barras?

La primera idea posiblemente sea la de utilizar una brocha y pasarle la pintura a las barras manualmente una a una, y esto sí puede hacerse con todas las pinturas resultantes de las resinas mencionadas, aunque se recomienda no hacerlo con la pintura hecha de resina epóxica, ya que se logra una mejor cobertura utilizando un proceso industrializado, como veremos más adelante.

Aplicación manual

Lo bueno de aplicar la pintura a mano con brocha, es que se tendrán menores costos. Por un lado, debido a que los botes de pinturas anticorrosivas son relativamente baratas (van por el orden de los 15 USD por galón, aproximadamente); y por otro lado, el costo de mano de obra es más económico respecto al de una aplicación indistrializada.

Lo malo de este tipo de aplicación, es que:

- La pintura tendrá una baja resistencia a los esfuerzos axiales a la barra (por ejemplo, con el producto de resina de poliéster, se tiene una resistencia de 500Psi).

- Será suceptible a resquebrajarse.

- Tendrá baja resistencia a la abrasión.

- Se obtiene un espesor entre 35 µm (micrómetros) hasta 40 µm por capa de pintura que se aplique manualmente.

Si imaginamos un mueble al que se le aplica pintura anticorrosiva, y pasadas unas 4 a 6 horas le pasamos la uña, la pintura aún se arremanga, y más aun, si la pieza no se ha limpiado bien previamente. Ahora imaginando una barra de acero en la construcción, además de estar sometida a los esfuerzos axiales y perpendiculares a la misma; también estará sometida en su manipulación a golpes, arrastres, etc., es decir, un entorno agresivo para las barras; y por todo ello, lo lógico es buscar la pintura más resistente a todos estos agentes agresivos; es ahí donde entra la pintura hecha de resina epóxica, que como ya se ha mencionado, tiene mejores resultados al aplicarse mediante procesos indsutrializados, puesto que mejorar su resistencia y adherencia.

Aplicación industrializada

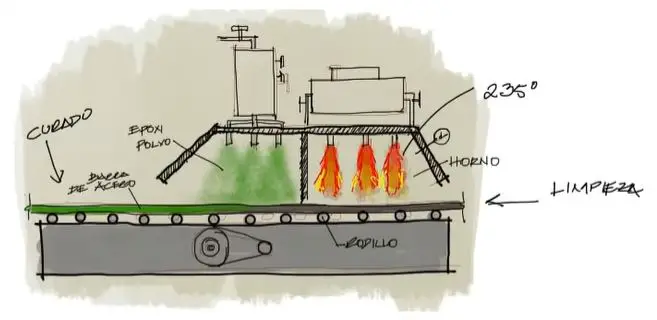

Como también se ha mencionado, lo negativo de este tipo de aplicación, es el costo elevado que implica, ya que, como se ve en la imagen, consta de un procedimiento de varios pasos en las máquinas industriales:

- Primero, se limpia lo mejor posible las barras, cosa que no haríamos a mano, al menos no de la forma casi perfecta que logra el proceso industrial.

- Luego entra a los hornos, caentando las barras a 235°C.

- Una vez calentadas, las barras ingresan a las cámaras de pintado, donde se vierte la pintura epoxi en polvo y mediante un proceso electrostático, se adhieren a las barras calientes de acero.

- Saliendo de estas máquinas, se procede con el curado de las barras.

- Finalmente, las barras se someten a un control de calidad.

Los beneficios que conlleva este proceso son:

- Mayor resistencia a la abrasión.

- Alta Resistencia axial (al rededor de los 2000 Psi).

- Alta Adherencia.

- Resistencia a las altas y bajas temperaturas.

- Resistencia a agentes químicos, como los sulfatos y los cloruros, que son los que comunmente atacan más agresivamente a las barras.

- Se logra un espesor de 200 µm a 300 µm de pintura, cosa imposible de alcanzar con el pintado manual, ni aplicando, con suerte, 3 capas a mano se llegaría a un espesor como el que se obtiene del proceso industrial.

Y estas son las barras de color verde claro o celeste que se encuentran a la venta, son barras que han pasado los controles de calidad. Y a pesar de ello, se ve en estudios como el que se presentó en Québec, Canadá, que su uso en construcción no es recomendado, debido a que, si presenta una pequeña zona magullada, ésta es una ventana a la corrosión profunda de la barra ocasionando que la barra fracase en esa zona y se quiebre.

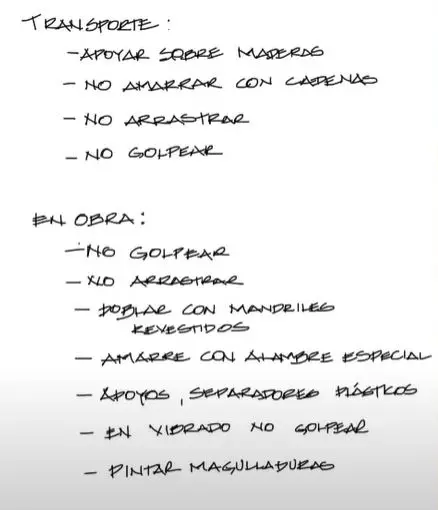

Dado que se debe tener varios cuidados al manipular este tipo de barras para evitar dichas zonas, tales como no golpearlas o arrastrarlas durante su traslado (o en su caso, vigilar que los obreros no traten al material como suelen tratar al acero de construcción corriente); no asegurarlas en su transporte con cadenas; emplear mandrirles revestidos que no dañen al acero en su doblado, utilizar galletas de plástico o pintadas con epóxico para evitar la fricción y el daño en la barra; no golpear la barra durante el vibrado del hormigón, etc.

Por tanto, es casi imposible que no se generen ciertas magulladuras, ciertos daños en las barras, sobre todo en los relieves de la misma, conviertiéndose en zonas de riesgo de corrosión profunda; razón por la cual se procede a pintar a mano cada una de las zonas dañadas, con la pintura en dos partes (resina + catalizador) que en la misma tienda nos entregan junto con la compra de las barras con dicha finalidad.

Recalcando además, que ni con todos estos cuidados se han obtenido buenos resultados en el estudio de Quebec, Canadá. Todo tiende a indicar que no es recomendable revestir nuestras barras de acero con epóxico para su uso en la construcción.

¿Y qué nos dice la norma?

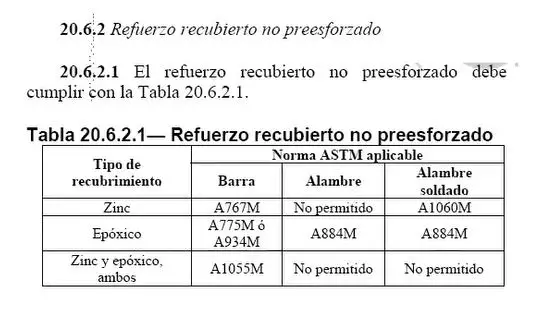

En caso de buscar revestir las barras de acero porque estarán expuestas a agentes corrosivos, la norma ACI 318-14 o ACI 318-19, recomienda en su capítulo 20, artículo 20.6.2, que el refuerzo recubierto no preesforzado sea en base a Zinc, epóxico o una combinación de ambos, como sigue:

El Zinc, es un recubrimiento que genera un galvanizado de inmersión en caliente, es decir que el zinc es un recubirimiento muy parecido al epóxico a pesar de no ser un tipo de pintura; y también resulta un procedimiento más costoso. Es más resistente a la abrasión que el epóxico, sin embargo, el zinc incrementa la protección de la barra ante los agentes corrosivos en aproximadamente 40 veces; y el epóxico, en condiciones de laboratorio, proporciona entre 70 a 1700 veces más resistencia ante la corrosión; y por consiguiente, una combinación de zinc y epóxico, proporcionará mayores resistencias.

A pesar de no ser un tipo de recubrimiento, es importante mencionar al acero inoxidable como opción resistente a la corrosión. Se trata de una aleación que ofrece al rededor de 1500 veces más proteccion a los agentes corrosivos que una barra de acero común. Lo negativo, nuevamente, son los altos costos implicados por la producción y por otro lado, la escacez de este producto a la venta.

En todo caso…

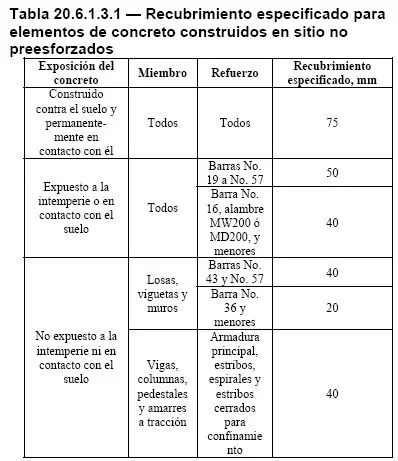

Es mejor cuidar a las barras de su corrosión, adoptando el recubrimiento mínimo de hormigón que se muestra en el capítulo 20, Tabla 20.6.1.3.1 de la norma ACI 318-14; los cuales además de darnos una resistencia mecánica, están en función a brindarnos protección ante la corrosión de las barras, puesto que el hormigón es bastante alcalino (tiene un pH entre 12 y 13), entonces, según el grado de exposición a los agentes corrosivos, la norma asigna los respectivos espesores mínimos de recubrimiento; mientras mayor espesor tenga, mayor será el tiempo que proteja a las barras.

Sin embargo, con el paso del tiempo, el hormigón expuesto a agentes corrosivos va perdiendo su alcalinidad debido a un proceso llamado carbonatación, pero con los espesores adecuados, y profundizando en el tema, este proceso puede controlarse bien.

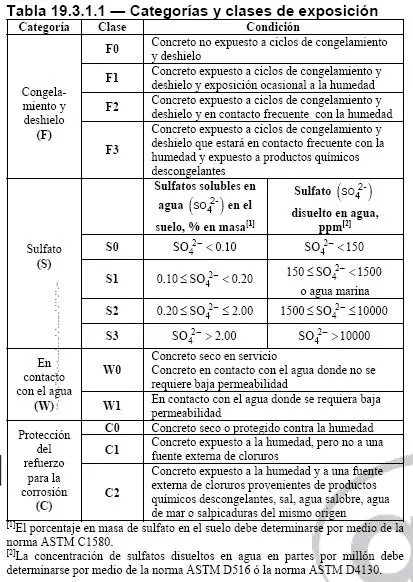

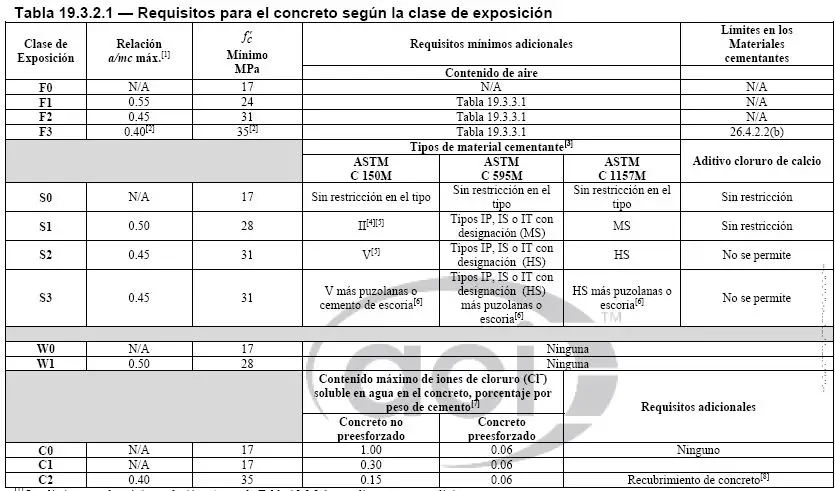

Además, la norma ACI 318-14, detalla en el capítulo 19, Tabla 19.3.1.1, las categorías y clases de exposición a los agentes agresivos que pueden dañar el hormigón, y según cada categoría, se recomienda un correspondiente tipo de hormigón (diferenciados por su relación agua/cemento y por su resistencia característica, f’c); es decir, el más adecuado para soportar cada tipo de agresión, como se muestra en la Tabla 19.3.2.1 de la norma ACI 318-14.

En conclusión

A pesar de que una pintura epóxica ofrezca mayores resistencias bajo su aplicación industrializada, no se garantizan los resultados. Y si esto sucede con la pintura más resistente que existe (la epóxica) mucho menos se garantizarán con el uso del resto de las pinturas domésticas aplicadas a mano.

Por otro lado, no se dispone de estudios respecto a lo que sucede realmente con una barra revestida con pintura anticorrosiva acrílica o alquídica y luego recubierta con hormigón. No se sabe a ciencia cierta si existe o no adherencia entre la barra pintada con estas pinturas domésticas y el hormigón.

Lo que sí se sabe, es que es necesario tener rugosidad en la barra para una mejor adherencia con el concreto, razón por la cual se prefiere comprar barras corrugadas en la construcción; incluso en la norma ACI 318-14 se encuentra en el capítulo 26, artículo 26.6.6.1.1, que cierto grado de oxidación en la barra, es benéfica para su adherencia, siempre y cuando este óxido sea superficial y no se trate de un desgaste del acero como se da en el caso de la exposición a agentes muy corrosivos como sultfatos y cloruros (sales). En tales casos aún se debe estudiar cómo interactúan las barras protegidas con un revestimiento galvanizado o de pintura con el hormigón que lo reviste.

En definitiva, es mejor tener buenos recubrimientos de hormigón y dosificaciones adecuadas para proteger el acero de construcción que incursionar en prácticas dudosas como el pintado de los aceros con pinturas que no sean epóxicas.

Artículo en Video

Puedes escuchar o ver este mísmo artículo en vídeo en el siguiente enlace:

autor: Marcelo Pardo