Antecedentes

Existen muchos artículos en internet que suelen mencionar que los aceros no pueden soldarse. Claro ejemplo de esto es la misma página web de Aceros Arequipa que responde con un tácito “NO” a la pregunta si se puede soldar el acero de construcción. Te dejo el enlace AQUÍ. La publicación además cuenta con su propio vídeo.

Por otro lado existe una explicación un poco más extensa de VIRMEX INNOVACIÓN ESTRUCTURAL que menciona ciertos detalles de la soldadura en aceros de construcción y donde al final del vídeo concluye que las barras de acero de construcción no son soldables.

Finalmente encontré un valioso trabajo de Mario E. Rodriguez y Javier Rodriguez Asabay donde se hacen unos cuantos ensayos de uniones soldadas con bisel simple vertical y bisel V horizontal y con electrodos E70xx y E90xx. Comentaré al respecto al final de este artículo. El documento completo puedes encontrarlo en ESTE ENLACE

Las norma ACI 318-19

Si nos referimos a la norma americana ACI 318-19 que es la norma más actual al momento de escrito este artículo, la norma indica las directrices a seguir para el soldado de barras corrugadas de acero de construcción, por lo que la norma ACI 318-19 si lo autoriza.

La norma ACI318-19 sin embargo es muy escueta al respecto, dedicandole menos de una página a las especificaciones de soldadura de acero de construcción. Sin embargo lo que la norma ACI sí hace es referirnos a seguir toda una normativa especializada en soldaduras y elaborada por la “AMERICAN WELDING SOCIETY”. Más concretamente, la norma ACI nos indica que para soldar acero de construcción debemos seguir los lineamientos de la AWS D 1.4, como se muestra a continuación:

Algo que no se debe pasar por alto en la norma ACI 318-19 en el capítulo que respecta a diseño sísmico es que este tipo de uniones no pueden empearse cerca de los puntos de alta probabilidad de fluencia. Por otro lado no deben soldarse estribos ni barras que se crucen perpendicularmente.

La norma AWS D 1.4

La normativa de la AWS respecto a aceros de construcción es muy específica respecto a los aspectos a tomar en cuenta para soldar acero de construcción. En este apartado mencionaré algunas de las más importantes. Sin embargo esto no pretende ser un resumen de lo que dice la AWS. Para cualquier tipo específico de caso, por favor referirse a la norma completa.

Aplicación de la norma

La norma AWS D 1.4 aplica para toda la lista de aceros siguiente:

De toda la lista de aceros contemplados, los que son de más interés por su uso frecuente son los ASTM A615/A615M y los aceros ASTM A706/A706M

Precalentamiento de las piezas

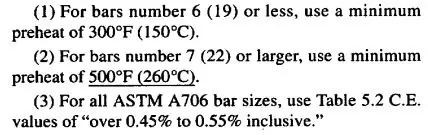

En general para aceros de construcción de porcentaje de Carbono desconocido o para aceros con relativo alto porcentaje de carbono, se deben sobrecalentar las piezas según el diámetro:

Tipo de soldadura

Según el artículo 1.4 de esta norma, se pueden utilizar

– SMAW (shielded metal arc welding) Soldadura por arco metálico recubierto

– GMAW (gas metal arc welding) Soldadura de arco con gas tunsteno

– FCAW (flux cored arc welding) Soldadura de arco con alambre tubular relleno de fundente

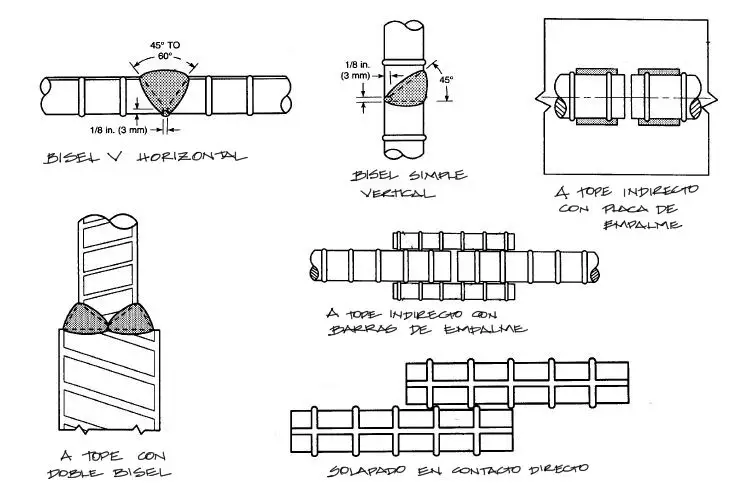

Tipo de Unión

Existen diferentes tipos de uniones a adoptarse, siendo siempre preferibles las uniones a tope, para evitar excentricidades entre barras. Sin embargo la elección del tipo de soldadura estará dado por la comodidad de soldado.

Trabajado de la junta

Existen varios parámetros a trabajar antes de elaborar el soldado. Entre los más importantes se tienen los siguientes:

– Las barras deben estar complétamente limpias en la superficie de unión

– La rugosidad de la superficie a soldar deberá ser menor a 50 micrómetros

– El desvío en eje de las barras soldadas a tope no debe ser mayor a 3mm para barras menores a 32mm

– El desvío en eje de las barras soldadas a tope no debe ser mayor a 5mm para barras entre 36 y 43mm

– El desvío en eje de las barras soldadas a tope no debe ser mayor a 6mm para barras de 57mm

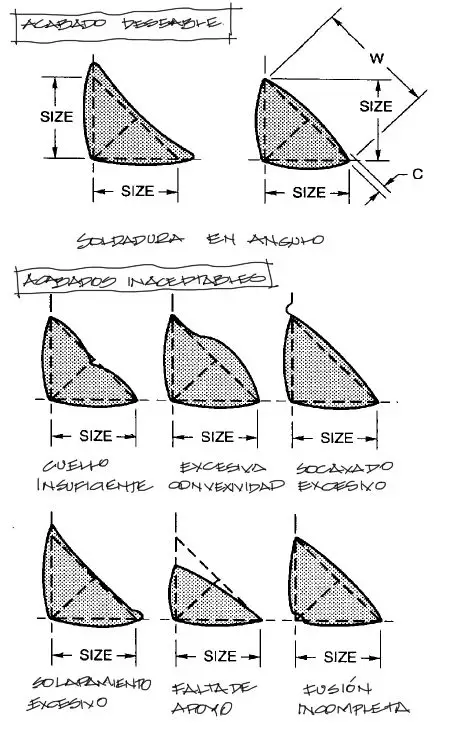

Por otro lado, no son aceptables y deben rechazarse las soldaduras que tienen las siguientes imperfecciones:

Cualquiera que ha intentado soldar una pieza o dos, o incluso soldadores experimentados saben que las imperfecciones mostradas arriba son muy comunes al momento de soldar piezas, por lo que este es uno de los puntos más críticos al momento de decidir empalmar barras por soldadura.

Técnica

Son muchos los aspectos que deben tomarse en cuenta en este capítulo de la norma. Sin embargo los más importantes son los siguientes:

TEMPERATURA DE PRECALENTAMIENTO: Se deben precalentar las barras y secar los electrodos antes del soldado de las piezas según el equivalente de carbono de las piezas.

TEMPERATURA AMBIENTE: La soldadura no debe realizarse en ambientes por debajo de los 18°C ni en superficies expuestas a lluvia o nieve. Además para soldadura GMAW y FCAW-G el soldado no debe efectuarse en vientos que excedan los 8 Km/h

Electrodo

Este es probablemente uno de los parámetros decisivos a la hora de soldar, ya que la mayoría de los soldadores sin experiencia utilizarán el famoso electrodo E6013 que es el que se vende en cualquier ferretería para trabajos comunes de mueblería.

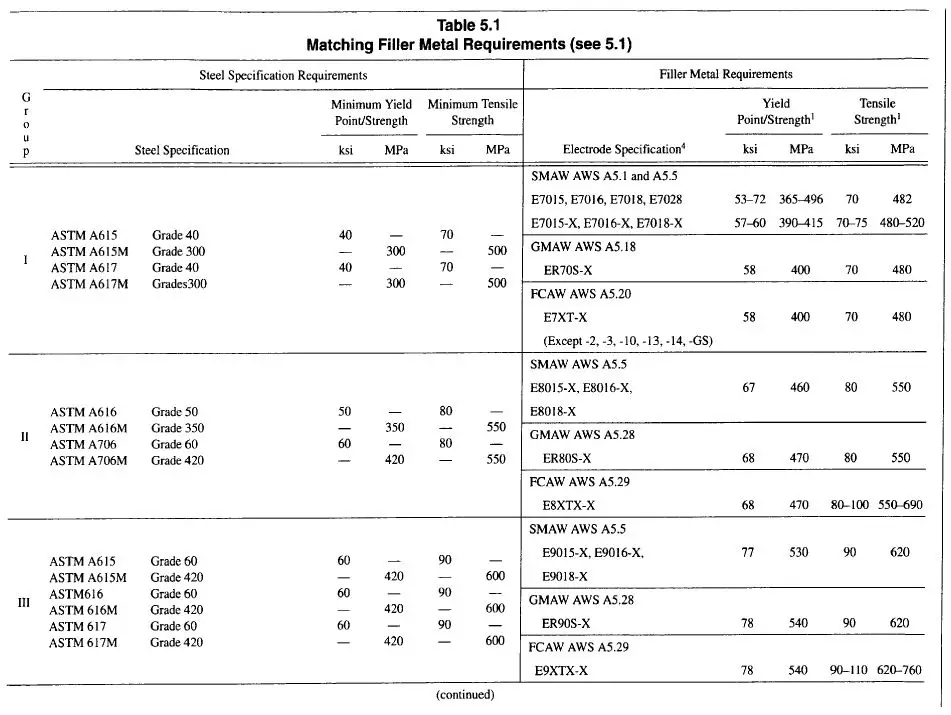

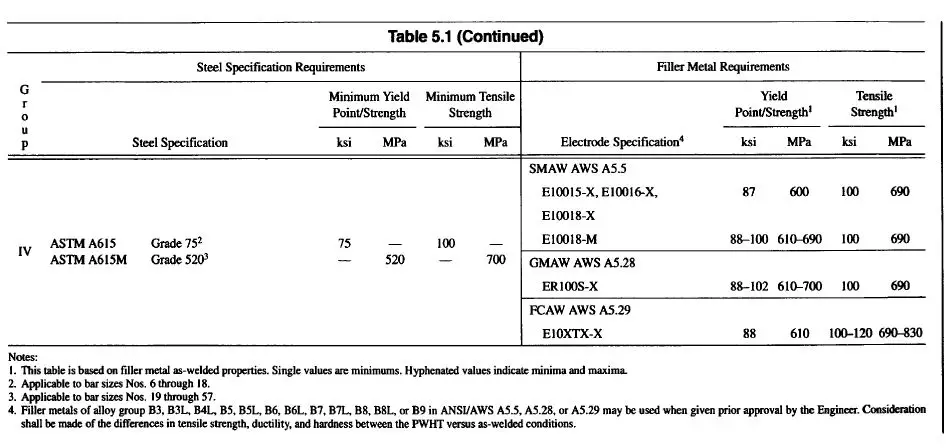

Nada más alejado de lo correcto pues se debe escoger el electrodo según el tipo de acero a soldar. Si por ejemplo se decide soldar un acero ASTM A615 de grado 60 (413MPa) se deberá utilizar un tipo de soldadura SMAW y electrodo E9015-X, E9016-X o E9018-X.

Esta correlación con los electrodos se muestra en la tabla siguiente:

Otro factor a tomar en cuenta es que algunos tipos de electrodos recubiertos con coberturas bajas en hidrógeno, una vez abiertos del empaque hermético debes ser guardados en hornos a 120°C, y expuestos a ambiente atmosférico en un tiempo no mayor a rangos entre 2 a 10 horas.

Ensayos

El trabajo de soldadura no termina al momento de terminado el soldado, sino que algunos especimenes deben exponerse a ensayos de laboratorio físicos a tracción para determinar su resistencia y tipo de falla.

Trabajo de Mario E. Rodriguez y Javier Rodriguez Asabay

Al comienzo de este artículo indiqué que existe un trabajo muy interesante realizado por los autores mencionados cuyo título es “SE DEBE EVITAR LA SOLDADURA DE BARRAS DE REFUERZO EN ESTRUCTURAS DE CONCRETO REFORZADO EN ZONAS SÍSMICAS DE MÉXICO”

Si bien el trabajo cuenta con pocos ensayos de prueba (relativamente, porque son 54 ensayos. Nada despreciable comparado con muchos estudios de tesis que obtienen conclusiones en base a menos pruebas de laboratorio), los resultados a los que llegan abren una puerta a la investigación más profunda respecto a la fragilidad de estos empalmes.

El experimento

No entraré en detalles respecto a los ensayos elaborados pues me interesaría mucho que el lector lea el documento completo, que francamente lo encontré por demás interesante y nada redundante.

Se ensayan empalmes de barras #8 #10 y #12 con empalmes a tope, de bisel simple y bisel V, posiciones horizontal y vertical, con dos resistencias diferentes de electrodos: 70ksi y 90 ksi. A partir de todas estas combinaciones de variantes, se realizaron ensayos de tracción en todas las uniones y encontraron resultados muy interesantes.

Los resultados

Se encontró en general que las uniones hechas con electrodo E70XX no cumplía con los requisitos de resistencia. Cosa obvia pues se pide que para acero de construcción de 413MPa de resistencia a la fluencia se utilcen electrodos E90XX de resistencia.

Dentro de las muestras ensayadas soldadas con electrodo E90XX se vio que las resistencias a tracción del empalme cumplian para soldadura horizontal de bisel V donde obviamente la posición de soldado es más cómoda y el acceso al fondo del bisel es más sencillo. En este tipo de soldaduras se alcanzaron resistencias a la rotura de hasta 1.5 veces la resistencia de fluencia. Se debe tomar en cuenta que la resistencia de rotura mínima para uniones soldadas debe ser de 1.25*fy.

Entre las muestras soldadas en posición vertical con bisel simple no se tuvo el mismo resultado favorable, rompiendo las barras a una resistencia en algunos casos inferior a 1.25 de fy. Esto quiere decir que varios de estos ensayos no aprueban el control de calidad que requiere la norma ACI. Esto se debe muy en parte a que el soldado en posición vertical es más difícil y el bisel tiene un ángulo más cerrado que imposibilita la penetración de la soldadura.

Se pudo observar además que el precalentamiento de las piezas juega un papel importante en la ductilidad del material. Las barras sin precalentar sufrieron una rotura más frágil y sin llegar a la parte dúctil de la curva esfuerzo deformación. En general sin embargo se vió que la mayoría de los empalmes presentaban una elongación mucho menor a la esperada por una pieza entera sin soldar.

CONCLUSIONES

En función al resumen de información mostrada parece claro que la conclusión a la que se puede llegar a la pregunta ¿SE PUEDEN SOLDAR BARRAS DE CONSTRUCCIÓN? es: Si, pero No.

Me refiero a que siguiendo todos los controles de calidad, utilizando precalentamiento de las piezas, el secado de los electrodos en horno, el control ambiental de temperatura y viento, con la rugosidad adecuada de las superficies a soldar, y bajo las técnicas adecuadas de soldado (o sea, soldador calificado), y además evitando los sectores de la estructura de alta probabilidad de fluencia en zonas de alto riesgo sísmico, SI SE PUEDE realizar la soldadura de uniones.

Pero seamos francos. En latinoamérica muchas veces no se cuenta ni siquiera con una supervisión de ingenieros civiles en la construcción de estructuras de baja embergadura. Por tanto el pensar en un trabajo adecuado de soldadura está muy lejos de realizarse.

Es entonces en este contexto que se comprende cuando tácitamente algunos ingenieros indican que NO debe realizarse la soldadura de las barras de construcción, ya que existe un muy alto riesgo de elaborar mal el empalme.

autor: Marcelo Pardo

si el proceso es de reparación y es para sustituir la función de un elemento, por que fue cortada alguna de sus barras de refuerzo? Que implicaciones tiene el manejo de esas temperaturas directamente en el cocnreto’

Es una buena pregunta. Imagino que puede llegar a dañar una fina capa de concreto, pero no toda la pieza. Pienso que el calor se disipa rápidamente

Efectivamente no es recomendable soldar acero corrugado cuando este forma parte de una estructura sobre todo si esta es de importancia, sin embargo de no encontrar alguna solución estructural alternativa debe explicarse claramente el proceso a seguir y debe sugerirse una supervision o control profesional dado que las altos grados de temperatura con los que se trabaja la soldadura y cambios bruscos de temperatura podrian generar que la barra se cristalice, pierda resistencia y ductilidad.

Correcto Alfonso! totalmente de acuerdo.

AA y otros fabricantes NO dicen que se puede soldar, recomie ndan NO soldar, como dice el dicho “No todo lo que se puede hacer , se debe hacer”, por muchas razones, costos, como concluyes quien va a querer hacer emplames soldados a altisimos costos con aceros ASTM A615, en todo caso uso la otra norma ASTM A706 con una composicion quimica controlada y un carbono equivalente que permite una mejor soldabilidad.

Estimado maestro Marcelo: muy interesante tu artículo, y al respecto tengo una observación (duda):

En tres de las frases bajo el subtítulo ” Trabajado de la junta” dice:

“El desvío en eje de las barras soldadas a tope no debe ser menor a 3 mm para barras menores a 32 mm”

Al respecto me parece que en vez de la palabra “menor” debe ser la palabra “mayor”, o bien suprimir la palabra “no”…

Lo mismo para las dos frases que le siguen abajo (…para barras entre 36 y 43 mm, y para barras de 57 mm)

Saludos…

Ing. Alberto Porras López

Totalmente correcto Alberto! Muchas gracias. Lo corrijo ahora mismo! son cosas que se me pasan por alto y no vuelvo a leer antes de publicar. De verdad lo agradezco